Modelo integral de evaluación de proveedores de servicios de mantenimiento con énfasis en la seguridad

Comprehensive evaluation model for maintenance service providers with an emphasis on safety

Recibido: 01/09/21

Aprobado: 31/03/22

Autores

Ludy Magnolia Valdez Martínez

Myriam Araceli Martínez Rodríguez

Beatriz Eugenia Silva y Rodríguez García

Martín Guerrero Posadas

Resumen

El objetivo fue desarrollar un modelo para evaluar de manera integral el desempeño de proveedores de servicios de mantenimiento, haciendo énfasis en la seguridad. La investigación tuvo un enfoque cualitativo y el tipo de diseño fue el estudio de caso de una empresa automotriz dedicada al diseño y desarrollo de chasis. Se utilizaron las técnicas de observación, entrevista a profundidad y grupo focal. Finalmente, se diseñaron los elementos del modelo que consta de cuatro instrumentos para evaluar el desempeño de los proveedores de servicios: a) por parte del área de compra, b) mantenimiento, c) seguridad e higiene y d) para evaluar a la propia empresa por parte de los proveedores. Además, el modelo se compone de la herramienta para el seguimiento de incidencias del servicio y la evaluación integral del servicio. La validación de instrumentos la hicieron gerentes de las áreas de compras, producción, seguridad e higiene y de la planta.

Abstract

The objective was to develop a model to comprehensively evaluate the performance of maintenance service providers with an emphasis on safety. The research had a qualitative approach and the type of design was the case study of an automotive company dedicated to the design and development of chassis. Observation, in-depth interview and focus groups were used. Finally, the elements of the model were designed, which consists of four instruments to evaluate the performance of service providers: (a) by the purchasing area, (b) maintenance, (c) safety and hygiene and (d) to evaluate to the company itself by the suppliers. In addition, the model is made up of the tool for monitoring service incidents and the comprehensive evaluation of the service. The instrument validation was carried out by the area managers and the plant manager.

Introduction

La selección y evaluación de proveedores es considerada como uno de los factores clave que enfrentan las organizaciones para el logro de su éxito (García et al., 2014). Según la norma ISO 9001, la organización debe evaluar y seleccionar los proveedores en función de su capacidad para suministrar productos de acuerdo con los requisitos de la organización. Además, deben establecerse los criterios para la selección, la evaluación y la reevaluación y mantener los registros de los resultados de las evaluaciones y de cualquier acción necesaria que se derive de ellas (Osorio, Arango y Ruales, 2011).

Las organizaciones empresariales han tenido la necesidad de adoptar estrategias colaborativas a lo largo de su cadena logística, con el objetivo de mejorar su desempeño en precio, calidad, plazo y servicio. Para Alfonso et al. (2008), la selección y evaluación de proveedores es el proceso de encontrar aquellos que son capaces de proporcionar los productos o servicios con la calidad adecuada, al precio correcto, en las cantidades acordadas y en el momento preciso. Estos mismos autores señalan que la selección y evaluación de proveedores es el proceso de identificar los suministradores con mayor potencial para alcanzar consistentemente las necesidades del contratante con un nivel de desempeño aceptable. Por esta razón, la selección de una base de proveedores de productos o servicios competitiva es muy importante para el logro de mejores resultados.

Los proveedores de servicios de mantenimiento juegan un importante papel en mejorar la eficiencia general de una organización por que permiten la continuidad en la operación de los procesos, evitando los costos por tiempos de inactividad (Ardila et al., 2016). Una definición del concepto de subcontratación de servicios (outsourcing) es la siguiente: “las actividades que no se consideren necesidades estratégicas y/o cuando la empresa no posea las competencias y habilidades adecuadas deben ser subcontratadas, siempre que exista un agente externo que pueda realizar estas actividades de manera más eficiente” (Campbell y Reyes, 2016, p. 462). Algunas de las ventajas de la subcontratación de servicios son: a) reducir los gastos generales gracias a una mano de obra más reducida, b) no es rentable tener expertos internos, c) mejorar los procesos beneficiándose de las aportaciones externas, d) mejorar el enfoque en las actividades principales y e) reducir el riesgo transfiriendo algunos de estos al agente externo (Murthy, Karim y Ahmadi, 2015).

Uno de los riesgos más importantes de la subcontratación de los servicios de mantenimiento es que el proveedor seleccionado no tenga los recursos y las competencias para cumplir con las necesidades de la empresa. El proceso de la selección de la empresa se tiene que llevar a cabo de una manera sistemática, basado en un método de selección y evaluación que integre criterios que sean considerados en la toma de decisiones. Por todo lo anterior, es evidente que en el proceso de mejoramiento del desempeño de la actividad de mantenimiento se hace necesario disponer de un procedimiento que, basado en un grupo de criterios de selección y empleando un método de evaluación efectivo, permita desarrollar el proceso de toma de decisiones correspondiente a la selección de los proveedores de los servicios de mantenimiento subcontratados en las empresas de producción de empresas de la industria automotriz (Alfonso et al., 2008).

En la empresa en la que se llevó a cabo el estudio de caso, cuando un servicio de mantenimiento es requerido, se involucran los departamentos de compras, área usuaria a la que se brinda el servicio que puede ser mantenimiento, producción o área administrativa y seguridad e higiene. Cada una de las áreas involucradas tiene una interacción con el proveedor, por ejemplo, el departamento de compras supervisa que el proveedor cumpla con los requerimientos administrativos y que su propuesta sea la mejor en términos económicos. El personal de las áreas usuarias verifica que el proveedor desarrolle con calidad y en el tiempo establecido el servicio contratado. De igual forma, el departamento de seguridad e higiene verifica constantemente que el personal del proveedor del servicio se ajuste a las normas de seguridad, para la empresa ésta es el área que tiene una mayor jerarquía sobre las demás. El problema que se presentó fue la carencia de un método para evaluar de manera integral a los proveedores de servicios de mantenimiento (PSM) tomando como un factor preponderante la seguridad.

Marco Teórico

Selección y evaluación de proveedores

Una de las principales prioridades para las empresas es satisfacer las necesidades de sus clientes, para lo cual debe proporcionar los productos solicitados en las cantidades demandadas, al precio justo, con la calidad requerida y con las características deseadas (Parra, Osorio y Escandón, 2019; Peña y Rodríguez, 2018). Por esta razón, la selección y evaluación de una base de proveedores de productos y servicios competitiva es muy importante para el logro de mejores resultados (Cruz, Rincón y Haugan, 2013). La selección y evaluación de proveedores es el proceso de encontrar a los proveedores que son capaces de proporcionar los productos o servicios con la calidad adecuada, al precio correcto, en las cantidades acordadas y en el momento preciso (Alfonso et al., 2008).

La selección de proveedores es un proceso complejo, ya que se seleccionan aquellos proveedores que cumplen adecuadamente con un conjunto de variables para la valoración de manera cuantitativa como cualitativa (Khurrum y Bhutta, 2003; Ávila y Osorio, 2015). La importancia de la selección de los proveedores en términos de la calidad del servicio ha propiciado que, en los últimos años, se desarrollen diversos métodos que permitan elegir a proveedores que cumplan una serie de requisitos o restricciones establecidas por la empresa basados en sus estructuras productivas y organizacionales (Ávila y Osorio, 2015; Gómez et al., 2016).

Las variables que se citan con más frecuencia para seleccionar a los proveedores son: la tenencia de un sistema de calidad certificado, el comportamiento de las entregas, el buen servicio y la flexibilidad en la respuesta del proveedor, así como diferentes factores de carácter estructural del proveedor. Los criterios que se deben de tener en cuenta para adquirir un producto o servicio pueden ser cuantitativos o cualitativos, entre los cuales destacan: a) servicio al cliente, b) capacidad de producción, c) administración, d) confianza, e) flexibilidad operativa, f) seguridad, g) reputación y h) precio (Gómez et al., 2016; Parra et al., 2019). Por lo tanto, se puede decir que la selección de proveedores puede verse como una toma de decisión multicriterio; sin embargo, para la evaluación de proveedores se necesitan herramientas que aporten una mejor comprensión de los factores que influyen en la prestación del servicio, así como de las preferencias existentes (Osorio et al., 2011).

Servicios de mantenimiento

El aumento de la competencia a escala global en las líneas de producción lleva a muchas organizaciones a buscar la forma de obtener ventaja competitiva con respecto a los costos, calidad y tiempos de entrega. Lo anterior ha generado una mayor atención sobre la gestión del mantenimiento debido a que es indispensable en la productividad de la organización, por lo que, en la búsqueda del mejoramiento continuo, es esencial la implementación de programas de mantenimiento (Ardila et al., 2016).

Las acciones de mantenimiento son de dos tipos: acciones de mantenimiento preventivo, para controlar los procesos de degradación y reducir la probabilidad de falla de un bien y acciones de mantenimiento correctivo, para restaurar el bien a un estado operativo específico, que implica la reparación o el reemplazo del bien (Murthy y Jack, 2013). El mantenimiento es una combinación de acciones técnicas, administrativas y de gestión llevadas a cabo durante la vida de un objeto. El mantenimiento eficaz requiere una gestión de datos adecuada: recopilar, analizar y utilizar modelos para la toma de decisiones. Tradicionalmente, el mantenimiento lo realizaba internamente el propietario del bien, sin embargo, últimamente ha habido una tendencia creciente en la subcontratación de los servicios de mantenimiento, donde parte o la totalidad del mantenimiento lo realiza un agente de servicio externo (Murthy et al., 2015; Laksono, Dana y Suef, 2018).

Los PSM juegan un importante papel en mejorar la eficiencia general de una organización porque permiten la continuidad en la operación de los procesos, evitando los costos por tiempos de inactividad (Ardila et al., 2016).

Evaluación de PSM

Según Ahrén y Parida (2009), medir el desempeño del servicio de mantenimiento es un factor estratégico para las empresas. Como en todas las áreas de negocio, la medición del desempeño tiene como objetivo la mejora continua. Además, Ahrén y Parida (2009) señalan que los indicadores de mantenimiento son importantes para determinar las áreas de oportunidad en la gestión del servicio de mantenimiento. Cabe señalar que los indicadores son específicos a la organización, por lo que deben estar bien definidos, estandarizados y difundidos en todos los involucrados en la interpretación de la misma objetividad.

El proceso de la selección del proveedor se tiene que llevar a cabo de una manera sistemática, basado en un método de selección y evaluación, que integre criterios que sean considerados en la toma de decisiones. Por todo lo anterior, es evidente que en el proceso de mejoramiento del desempeño de la actividad de mantenimiento se hace necesario disponer de un procedimiento que, basado en un grupo de criterios de selección y empleando un método de evaluación efectivo, permita desarrollar el proceso de toma de decisiones correspondiente a la selección de los PSM subcontratados por las empresas (Alfonso et al., 2008).

La calidad del servicio ha propiciado que en los últimos años se desarrollen diversos métodos que permitan elegir a proveedores que cumplan una serie de requisitos o restricciones establecidas por la empresa basados en sus estructuras productivas y organizacionales (Ávila y Osorio, 2015; Gómez et al., 2016). Por su parte, el precio de las ofertas sólo suele tenerse en cuenta con propósitos de selección ante un proceso de compra (Gómez et al., 2016). Parra et al. (2019) especifican que se deben de tener en cuenta un amplio rango de criterios cuantitativos y cualitativos, entre los cuales se destacan: a) servicio al cliente, b) capacidad de producción, c) administración, d) confianza, e) flexibilidad operativa, f) seguridad y g) reputación. Sarache, Castrillón y Ortíz (2009) proporcionan una clasificación de métodos para la selección de proveedores: a) métodos de precalificación o aproximación, b) métodos categóricos, c) técnicas difusas, d) análisis envolvente de datos, e) razonamiento basado en casos, f) método Analytical Hierarchy Process y (g) métodos de decisión final.

En la literatura existen investigaciones que se han desarrollado para medir el desempeño de los proveedores de servicios de mantenimiento. Por ejemplo, en la investigación de Alfonso et al. (2008) se expone un procedimiento que a partir de los Factores Críticos de Éxito de la actividad de mantenimiento permite desarrollar dicha selección de proveedores. Por su parte Laksono et al. (2018) desarrollaron un modelo para evaluar el rendimiento de los proveedores de servicios de mantenimiento utilizados en los equipos médicos con una alta disponibilidad y confiabilidad. Murthy et al. (2015), desarrollaron un marco para la gestión de datos cuando se subcontrata el mantenimiento y analiza un caso de estudio real que destaca la necesidad de una gestión de datos adecuada. Así mismo, Mendoza et al. (2015) desarrollaron una herramienta para evaluar propuestas técnicas de proveedores de servicios de mantenimiento, que es capaz de elegir la mejor entre las diferentes ofertas recibidas, incorporando un modelo cuantitativo que evalúa aspectos técnicos, empleando un criterio de evaluación de puntos y porcentajes.

Seguridad y salud en el trabajo

El número de tareas relacionadas con la seguridad en cualquier organización es enorme. La seguridad industrial (SI) supone un proceso, por medio del cual se ejecutan actividades laborales en un ambiente de trabajo con riesgos controlados, evitando causar lesión física o mental a la persona y sin dañar las instalaciones donde se realizan (Chamochumbi, 2014). La SI tiene por objetivo principal el análisis de las condiciones de trabajo para su mejora y prevenir posibles accidentes a causa de actos o errores de las personas o de condiciones inseguras existentes en la planta o en el centro de trabajo (Secretaría del Trabajo y Previsión Social, 2017). Actualmente, las empresas no solamente abarcan la SI, sino que también velan por la salud de sus empleados.

Las prácticas de seguridad y salud en el trabajo (SST) son las estrategias, políticas, actividades y procedimientos que la organización puede implementar para la seguridad de sus empleados (Vinodkumar, 2010). La SST comprende muchos componentes relacionados con la seguridad. Son el compromiso de la dirección, la formación en seguridad, la participación de los trabajadores, las normas y procedimientos de seguridad y las políticas de promoción de la seguridad.

La SST para la Organización Internacional del Trabajo (2011)

es una disciplina que trata de la prevención de las lesiones y enfermedades relacionadas con el trabajo, y de la protección y promoción de la salud de los trabajadores. Tiene por objeto mejorar las condiciones y el medio ambiente de trabajo. La salud en el trabajo conlleva la promoción y el mantenimiento del más alto grado de salud física y mental y de bienestar de los trabajadores en todas las ocupaciones. (p. 1)

La empresa que proporciona una buena SST puede afectar a los empleados para mejorar su desempeño en materia de seguridad en el lugar de trabajo. Además, una buena SST aplicada en la organización reducirá la tasa de accidentes y también generará muchos beneficios para la organización (Zubar et al., 2014).

De acuerdo con la teoría presentada en esta sección se estableció que los PSM juegan un papel crucial en la producción de las empresas. Así mismo, los proveedores al igual que los empleados de las plantas productivas deben apegarse a las normas de seguridad que la empresa establece. Por lo anterior, se estableció como objetivo de la investigación desarrollar un modelo para evaluar de manera integral el desempeño de proveedores de servicios de mantenimiento con énfasis en la seguridad.

Metodología

El objetivo del presente trabajo fue desarrollar un modelo para evaluar, con un enfoque integral, el desempeño de los proveedores de servicios de mantenimiento. Para lograr el objetivo, la investigación tuvo un enfoque cualitativo. De acuerdo con Creswell (2013), la investigación cualitativa consiste en un conjunto de prácticas interpretativas que permiten representar el mundo real. El tipo de diseño fue el estudio de caso, en donde el investigador explora un sistema delimitado (un caso) de la vida real o múltiples sistemas delimitados (casos) a lo largo del tiempo, a través de una recopilación de datos detallada y en profundidad que involucra múltiples fuentes de información Creswell (2013).

La metodología planteada en la investigación consta de tres etapas: a) diagnóstico, b) análisis y c) diseño, como se muestra en la figura 1. La etapa de diagnóstico consistió en identificar la problemática y las necesidades de la empresa con respecto a la evaluación de los PSM. En el análisis se recopiló la información a través de la observación y de entrevistas con los gerentes y personal de los departamentos involucrados, así como proveedores. Posteriormente, se desarrolló la propuesta del modelo. En la última etapa, se diseñaron y validaron los elementos del modelo para evaluar los PSM.

Diseño metodológico de la investigación

Participantes

Los participantes en el desarrollo de la investigación fueron: a) el gerente de mantenimiento, b) el líder de infraestructura y edificios, c) el líder de estampado, d) el gerente de seguridad e higiene, e) colaboradores del departamento de seguridad e higiene, f) el gerente de compras, g) colaboradores del departamento de compras, h) el director internacional de compras y i) tres proveedores de la categoría de servicios y mantenimiento a edificios. En la tabla 1 se muestra la experiencia en el área de los participantes.

Experiencia en el área de los participantes

Técnica e instrumentos

Durante la investigación, las técnicas e instrumentos utilizados fueron la observación, la cual se llevó a cabo en las instalaciones, en los procesos productivos, en los métodos de trabajo utilizados en materia de seguridad, en el departamento de compras, en el departamento de mantenimiento y en el desarrollo de actividades de parte de proveedores de servicios. Otra técnica utilizada fue la entrevista a profundidad con preguntas semi-estructuradas y enriquecidas con nuevas preguntas derivadas de la información que se iba obteniendo durante la misma. Adicionalmente se tuvieron reuniones de trabajo (grupos focales) con los responsables de las áreas de compras, seguridad e higiene, mantenimiento y gerencia general.

Para llevar a cabo la validación de los instrumentos, se presentó a cada responsable del área de compras, mantenimiento, seguridad e higiene las propuestas de los instrumentos, las variables y su ponderación, los ítems que integran cada variable y su calificación. Cada responsable realizó sus observaciones a su instrumento correspondiente. Por su parte, el responsable del área de seguridad e higiene, además de su participación, sometió el instrumento a validación y revisión por sus pares de otras plantas de la empresa a nivel regional y nacional, para asegurar que midiera objetivamente todos los aspectos indispensables en materia de seguridad e higiene y que estén alineados con las normas de Administración de Seguridad y Salud Ocupacional (OSHA). Finalmente, los instrumentos de compras, mantenimiento y seguridad e higiene fueron revisados, validados y aprobados para su utilización.

Para el caso del instrumento a utilizar por el proveedor también se contó con la participación de tres gerentes pertenecientes a compañías proveedoras de diferentes servicios de mantenimiento. A ellos se les presentó una propuesta de variables que pudieran representar los aspectos que desde su perspectiva les interesaría evaluar de la empresa-cliente. Finalmente, se realizaron los ajustes correspondientes obteniendo la versión final de su instrumento y, con ello, su validación.

Resultados y discusión

Como resultado de la investigación se desarrolló el modelo para evaluar a los proveedores el cual está constituido por los siguientes elementos: a) instrumento de evaluación del servicio por el área de compras, b) instrumento de evaluación del servicio por el área usuaria, c) instrumento de evaluación del servicio por el área de seguridad e higiene e d) instrumento de evaluación de la empresa por el proveedor, e) seguimiento de incidencias del servicio, f) evaluación integral del servicio y g) uso de las tecnologías de información y de comunicación. En la figura 2 se muestran los elementos del modelo.

Modelo Integral de Evaluación de Proveedores

En el modelo, el proceso inicia con la evaluación por parte de los departamentos de compras, mantenimiento y seguridad del servicio de mantenimiento otorgado por el PSM a la empresa. También, el proveedor evalúa a la propia empresa. Para llevar a cabo la evaluación se utilizan los instrumentos de evaluación, que contienen las variables, criterios y ponderación correspondientes. El seguimiento de incidencias registrado por cada participante tiene la función de informar o comunicar cuándo el proveedor sujeto de evaluación incurrió en alguna falta, incumplimiento o desempeño deficiente y se describe. Con ello, retroalimenta el proceso, afectando su calificación final, que es la suma de las calificaciones otorgadas por cada participante y su aporte a la integración de la calificación final asignada al PSM, en donde el mayor porcentaje lo tiene el criterio de seguridad. Este resultado será de gran utilidad al aportar los elementos objetivos para la toma de decisiones respecto a la recontratación de los servicios brindados por el proveedor.

Instrumento de evaluación del PSM por el área de compras

El instrumento de compras está integrado por seis variables (tabla 2): a) precio, b) crédito, c) cobros extras, d) tiempo y forma de entrega y e) cotización.

En este instrumento, es necesario resaltar que las variables de precio y cotización son las que tienen una ponderación más alta, 20% cada una. Una variable que se integra y que abona en el área de seguridad es la del código de conducta.

Variables para evaluar a los PSM por el área de compras

Instrumento de evaluación del PSM por el área de servicios

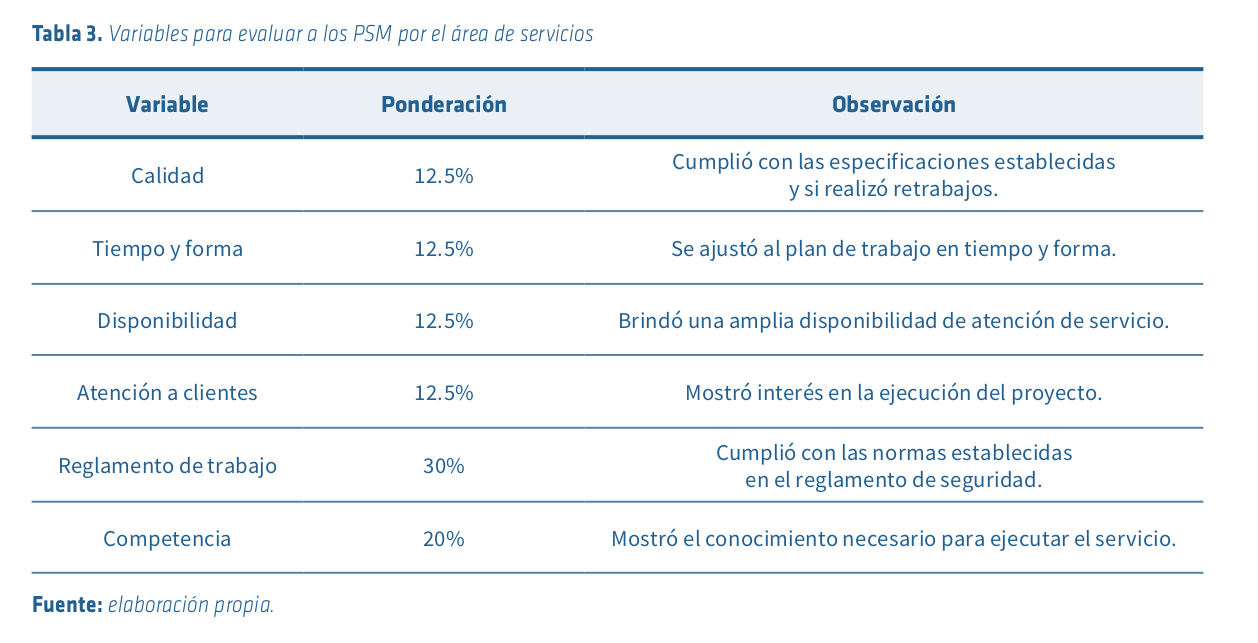

El instrumento del área de servicio o mantenimiento consta de seis variables (tabla 3): a) calidad, b) tiempo y forma, c) disponibilidad, d) atención a clientes, e) reglamento de trabajo y f) competencia.

La variable con una mayor ponderación es la del reglamento de trabajo con un 30%, lo que indica la importancia que los proveedores de servicio se ajusten a las normas que marca el reglamento de seguridad. La segunda variable con mayor peso es la de competencia, que muestra si el proveedor tiene el conocimiento y la habilidad para ejecutar el servicio.

Variables para evaluar a los PSM por el área de servicios

Instrumento de evaluación del PSM por el área de seguridad e higiene

El instrumento para evaluar al proveedor por parte del área de seguridad e higiene se compone de nueve variables, como se muestra en la tabla 4. Las variables son: a) código de conducta, b) compromiso, c) EPP, d) organización y limpieza, e) manual de comportamientos seguros, f) seguridad, g) permisos especiales, h) subcontratación y i) supervisión.

Variables para evaluar a los PSM por el área de seguridad

Instrumento de evaluación de la empresa por el proveedor

Este instrumento consta de cuatro variables: a) Request For Quotation (RFQ), b) órdenes de compra, c) permisos especiales y d) seguridad. La variable seguridad tiene la mayor ponderación y mide si la empresa proporciona las condiciones seguras para que el proveedor realice su trabajo. En la tabla 5 se muestran las variables que integran este instrumento.

Variables para evaluar a la empresa por el proveedor

Seguimiento de incidencias del servicio

Este elemento se diseñó para llevar un registro constante de las incidencias, es decir, cuando el proveedor incurrió en alguna falta, incumplimiento a una especificación descrita en el contrato o desempeño deficiente. El objetivo es que el evaluador no tenga que esperar hasta que el proveedor termine el servicio de mantenimiento. Las incidencias que se registran van a ser conocidas y mostradas a las demás áreas de la empresa que participan en el servicio de mantenimiento y pueden ser tomadas en cuenta en la evaluación final.

Evaluación integral del servicio

En cada uno de los instrumentos que conforman el modelo se integra al menos una variable que refiere a la seguridad, dada su importancia en la empresa caso de estudio la evaluación integral sigue siendo preponderante, ya que tiene una ponderación del 50%, como se muestra en la tabla 6. La evaluación integral del PSM se realiza con el puntaje obtenido en cada uno de los cuatro instrumentos, multiplicando por la ponderación que se muestra en la tabla 6.

Evaluación integral del servicio

Integración de las TIC

Para lograr un registro y comunicación más efectiva los elementos del modelo están integrados por medio de las TIC. Además, al tener el modelo de evaluación de servicios de mantenimiento en la nube (figura 2) se puede llevar el registro y la comunicación con otras plantas de la organización ubicadas en otras latitudes, es decir, de manera global.

Conclusiones

La importancia de la selección de los proveedores en términos de la calidad del servicio ha propiciado que en los últimos años se desarrollen diversos métodos que permitan elegir a proveedores que cumplan los requisitos o restricciones de la empresa (Ávila y Osorio, 2015; Galo et al., 2018; Gómez et al., 2016). Para llevar a cabo la selección de proveedores se deben determinar variables cuantitativas y cualitativas (Khurrum y Bhutta, 2003; Ávila y Osorio, 2015). En la literatura existen investigaciones que se han desarrollado para medir el desempeño de los proveedores de servicios de mantenimiento (Alfonso et al., 2008; Toossi et al., 2013; Murthy et al., 2015; Mendoza et al., 2015; Laksono et al., 2018); sin embargo, no han hecho énfasis en los criterios de seguridad.

El modelo presentado integra cuatro instrumentos: a) compras, b) área de servicio o mantenimiento, c) seguridad e higiene y d) proveedor, con el objetivo de conocer el desempeño del PSM en cada una de las áreas con las que interactúa. En total se consideran 25 variables, de las cuales 12 se refieren a la seguridad. Todos los instrumentos diseñados incluyen aspectos de seguridad con una alta ponderación. Además, contempla la evaluación por parte del proveedor, con el fin de que la empresa conozca cómo es vista por éste, es decir, si es buen cliente para el proveedor, logrando un enfoque de 360º. Con este aporte se logra el objetivo planteado en el proyecto de investigación que fue desarrollar un modelo para evaluar de manera integral el desempeño de proveedores de servicios de mantenimiento con énfasis en la seguridad.

La seguridad en las plantas automotrices como en otras plantas productivas es vital. Si se llega a detener la producción en las plantas por algún accidente, las pérdidas pueden llegar a ser millonarias. Con la aplicación del modelo se logra la estandarización del proceso de evaluación de proveedores alineado al sistema de gestión de calidad bajo los criterios de la Norma ISO9001:2015 lo que contribuye al desarrollo de proveedores confiables para la organización.

Referencias

- Ahrén, T. y Parida, A. (2009). Maintenance Performance Indicators (MPIs) for Benchmarking the Railway Infrastructure: A Case Study. Benchmarking: An International Journal, 16(2), 247-258. https://doi.org/10.1108/14635770910948240

- Alfonso, A., Granela, H., Hernández, K., y Sánchez, D. (2008). Propuesta de procedimiento para la selección de proveedores de actividades de mantenimiento del equipamiento productivo de los centrales azucareros. Revista Centro Azúcar, 35(3). https://bit.ly/36DQD5D

- Ardila, J.G., Ardila. M.I., Rodríguez, D. y Hincapié, D.A. (2016). La gerencia del mantenimiento: una revisión. Dimensión Empresarial, 14(2), 127-142.

- Ávila, S.L. y Osorio, J.C. (2015). Modelo de programación multi-objetivo fuzzy para la selección de proveedores. Revista EIA, 12(23). 163-174. https://bit.ly/3iZgdV2

- Chamochumbi, C. M. (2014). Seguridad e higiene industrial. Fondo Editorial de la UIGV.

- Campbell, J. D. y Reyes, J. V. (2016). Uptime: Strategies for Excellence in Maintenance Management. Taylor & Francis.

- Creswell, J. W. (2013). Qualitative Inquiry and Research Design: Choosing among Five Approaches. SAGE Publications.

- Cruz, A. M., Rincón, A., y Haugan, G. L. (2013). Measuring the Performance of Maintenance Service Outsourcing. Biomedical Instrumentation & Technology, 47(6), 524-535. https://doi.org/10.2345/0899-8205-47.6.524

- Galo, N. R., Ribeiro, P. C., Mergulhão, R. C. y Vidal, J.G. (2018). Selección de proveedor de servicios logísticos: alineación entre criterios e indicadores. Innovar, 28(69), 55-70. https://doi.org/10.15446/innovar.v28n69.71696

- García, N., Puente, J. Fernández, I. y Gómez A. (2014). Cómo mejorar la evaluación de proveedores mediante sistemas de Inferencia borrosos. Organización y dirección de empresas, 89(4), 449-456. https://doi.org/10.6036/6992

- Gómez, R. A., Cano, J. A. y Campo, E. A. (2016). Selección de proveedores en la minería de oro con lógica difusa. Revista Venezolana de Gerencia (RVG), 75, 530-548.

- Khurrum, M. y Bhutta, S. (2003). Supplier Selection Problem: Methodology Literature Review. International Journal of Information Technology and Management, 12(1), 5.

- Laksono, M., Dana, P. y Suef, M. (2018). Performance Model Development for Assessing Maintenance Service Providers Using the Kano Model. Journal of Business and Retail Management Research, 13(1), 225-231. https://doi.org/10.24052/JBRMR/V13IS01/ART-22

- Mendoza, M. A., Pimentel, A. B. y Ortiz M. R. (2015). Una herramienta para evaluar proveedores de mantenimiento de equipo médico. un caso de estudio: Balanzas Analíticas. Memorias del congreso nacional de Ingeniería Biomédica, 208-211.

- Murthy, D. N. P. y Jack, N. (2013). Extended Warranties, Maintenance Service and Lease Contracts. Springer Verlag.

- Murthy, D. N. P., Karim, M.R. y Ahmadi, A. (2015). Data management in maintenance outsourcing. Reliability Engineering and System Safety, 142. 100-115. http://dx.doi.org/10.1016/j.ress.2015.05.002

- Organización Internacional del Trabajo. (2011). Sistema de Gestión de la SST: una herramienta para la mejora continua. Organización Internacional del Trabajo

- Osorio, J. C., Arango, D. C. y Ruales, C. E. (2011). Selección de proveedores usando el despliegue de la función de calidad difusa. Revista EIA, 15, 73-83. https://bit.ly/3wUIxjM

- Parra, C. A., Osorio, J. C. y Escandón, J.C. (2019). Metodología multicriterio para la selección de proveedores bajo consideraciones de riesgo. Scientia et Technica, 24(02). 232-239. https://doi.org/10.22517/23447214.19681

- Peña, L. A. y Rodríguez, Y. L. (2018). Procedimiento de evaluación y selección de proveedores basado en el proceso de análisis jerárquico y en un modelo de programación lineal entera mixta. Ingeniería, 23(3), 230-251. https://doi.org/10.14483/23448393.13316

- Sarache, W. A., Castrillón, O. D. y Ortíz, L. F. (2009). Selección de proveedores: una aproximación al estado del arte. Cuadernos de Administración, 22(38), 145-167. https://bit.ly/35BkRFQ

- Secretaría del Trabajo y Previsión Social (2017). Seguridad y salud en el trabajo en México: avances, retos y desafíos. Gobierno de la República.

- Toossi, A., Lockett, H. L., Raja, J. Z. & Martinez, V. (2013). Assessing the Value Dimensions of Outsourced Maintenance Services. Journal of Quality in Maintenance Engineering, 19(4). 348-363. https://doi.org/10.1108/JQME-04-2013-0021

- Vinodkumar, M. N. (2010). Safety Management Practices and Safety Behavior: Assessing the Mediating Role of Safety Knowledge and Motivation. Accident Analysis and Prevention 42(6), 2082-2093. https://doi.org/10.1016/j.aap.2010.06.021

- Zubar, H. A., Visagavel, K., Raja, V. D. y Mohan, A. (2014). Occupational Health and Safety Management in Manufacturing Industries. Journal of Scientific & Industrial Research, 73, 381-386. http://hdl.handle.net/123456789/28878